Об импортозамещении, энергосбережении и долговечности мягких кровель от НПО «Гидрол-Руфинг»

НПО «Гидрол-Руфинг» является одной из ведущих организаций России в области разработки, изготовления и применения в строительстве и при ремонте нового поколения полимерных кровельных, гидроизоляционных и антикоррозионных материалов. В своей деятельности организация руководствуется созданием и внедрением инновационных и энергосберегающих технологий и технических решений, направленных на повышение эффекттивности и долговечности кровель и покрытий зданий и сооружений, на предложение российскому строительному рынку импортозамещих технологий в производстве кровельных работ и гидроизоляции.

Известно, что долговечность кровли и покрытия – период времени, в течение которого кровля сохраняет работоспособность. Она определяется конкретными условиями эксплуатации кровли, т.е. воздействием на неё комплекса климатических, механических и других агрессивных факторов. Эти условия зависят от климатического района, места расположения в конструкции, режима эксплуатации здания. Следует иметь ввиду, что и эти условия во времени могут меняться. Основная задача при определении долговечности кровли сводится к тому, чтобы определить факторы ее разрушения во время эксплуатации, выявить пути их устранения.

Известно, что основными причинами малой долговечности мягких кровель являются следующие:

- очень низкое качество кровельных материалов;

- низкий уровень проектных решений;

- отсутствие профессионализма у ИТР и кровельщиков при устройстве кровель;

- отсутствие необходимых знаний и качественных регламентирующих нормативов у заказчика при приемке кровли у подрядчика;

- безграмотная и безответственная эксплуатация кровель.

Предметное рассмотрение названных причин малой долговечности гидроизоляции мягких кровель показывает, что до сих пор применяются архистарые битуминозные материалы на картонной основе. Промышленность до сих пор производит более 60% рубероида, несмотря на то, что он запрещён в новом строительстве.

В особо сложных эксплуатационных условиях находятся мягкие кровли северных районов (Сибирь, Приполярье, Заполярье), где зимой часто температура опускается до −50˚C и ниже (Норильск до −58˚C).

Традиционные битумные материалы первого поколения – рубероиды, рубимасты и др. имеют гибкость на стержне до −15˚C. Только некоторые битумно-полимерные материалы второго поколения имеют гибкость на стержне до −30˚C. При более низких температурах кровельные материалы охрупляются, трескаются, что приводит как к протечкам, частым ремонтам, так и к повышенным энергопотерям зданий.

В области кровельного строительства грамотный конструктив покрытия в тандеме с полимерными кровельными материалами даёт до 40% экономии на отоплении здания. Создание энергоэффективного здания обходится несколько дороже обычного, но единовременное увеличение стоимости в последствии окупается многократно при его эксплуатации. Энергоэкономию даёт использование полимерных гидроизоляционных кровельных ЭПДМ-мембран линейки Элонов не только для кровель, но и для гидроизоляции на фасадах и для решения проблемы потерь тепла в местах примыканий оконных и дверных блоков к проёмам зданий. По данным ОАО «ЦНИИЭПжилища», через световые проёмы теряется до 60% тепла, при этом значительная его часть уходит через места примыканий к стенам оконных и дверных блоков через откосы. Для решения проблемы потери тепла в местах примыканий оконных и дверных блоков, НПО «Гидрол-Руфинг» разработал технологию применения полимерного материала Элон-Супер-Л и мастики Унимаст, которая помогает значительно повысить энергоэффективность зданий.

Учитывая климатические условия Российского Севера, где строительный сезон для устройства мягких кровель l-го и ll-го поколения длится от 3 до 5 месяцев, процесс устройства мягких кровель этими материалами трудозатратен, нет эффективных механизмов, по-прежнему все операции выполняются вручную.

Битумно-полимерные материалы не являются панацеей, хотя и имеют улучшенные показатели по сравнению с битумными. Введение 5-8% полимера в их состав не может кардинально улучшить эксплуатационные качества битума.

Все битумно-полимерные материалы наплавляемые. Наплавление производится открытым пламенем горелок при температуре 800-1000˚C. При воздействии пламени в наплавляемом слое происходит выгорание пластифицирующих добавок, термодеструкция полимеров.

Одним словом, все лучшее, что было в битумно-полимерном слое, в процессе наплавления выгорает, битумно-полимерное вяжущее обедняется, ухудшаются его эластические свойства, снижается долговечность материала. Насколько – сказать трудно, но что при укладке «варварским способом» (800-1000˚C) материал ухудшил свои свойства – это факт.

Степень ухудшения свойств материала зависит и от квалификации кровельщиков. Учитывая, что устройством кровель занимаются «все, кому не лень» - в России более 14000 организаций выполняют мягкие кровли, а сертифицированных кровельщиков не найдешь «днём с огнем», становится понятным, почему мягкие кровли протекают по всей стране.

Пожары при устройстве и ремонте мягких кровель стали явлением обычным и не удивительным также, как и протечки. Причиной же пожаров являются сами пожароопасные технологии наплавления битумно-полимерных материалов: использование газа и открытого пламени.

Для эксплуатационников протекающие кровли создают массу неприятностей. Особо сложно решать проблему протечек в зимний период; процесс сложный и дорогой. Мягкие кровли – это, как эпийская корова, ежегодно пожирают огромное количество средств, протечки создают дискомфорт и социальную напряженность в обществе.

Вся линейка битумных и битумно-полимерных материалов по морозостойкости, технологичности, сезонности не проходит для успешного применения их как повсеместно, так, и особенно, в северных районах России. «Хвост» ремонтов мягких кровель растет, количество протечек увеличивается.

Отсутствие достойных материалов и грамотных специалистов создают тупиковую ситуацию с мягкими кровлями, особенно в северных районах. Известны случаи, когда северяне отказывались от мягких кровель, переходя на надстроенные по ним уклонные кровли (районы Коми автономной республики и др.).

Опыт НПО «Гидрол-Руфинг» в области создания полимерных мягких кровельных и гидроизоляционных материалов третьего поколения показал, что нет тупиковой ситуации, есть незнания многих специалистов, ответственных за устройство и эксплуатацию мягких кровель.

Что сделано в РФ по вышеуказанной проблеме?

В настоящее время в России разработаны и внедрены в промышленное производство и строительство новое поколение мягких кровельных и гидроизоляционных материалов – полимерные. Полимеры позволяют создавать материалы с заданным комплексом технологических и эксплуатационных свойств.

На строительном рынке появились и успешно применяются отечественные полимерные кровли со свойствами, разработанными специально под условия эксплуатации в климатических зонах Северных регионов и Сибири – с высокой морозостойкостью.

Материалы с заданным комплексом технологических и эксплуатационных свойств специально для использования в регионах с развитой горнодобывающей, металлургической, коксохимической и химической промышленностью, функционирующих в условиях повышенной промышленной агрессией среды. В промышленных зонах этих регионов на крышах зданий зачастую можно обнаружить добрую половину таблицы Менделеева.

Полимерные кровельные и гидроизоляционные материалы третьего поколения отличаются высокой химстойкостью к щелочной, солевой и кислотной средам. Это подтверждено пятнадцатилетним опытом их успешного применения в различных регионах России (Северодвинск, Усинск, Норильск, Череповец и др.).

Все разработанные материалы изготавливаются на основе отечественного сырья на российском оборудовании. Такой подход позволяет создавать материалы дешевле зарубежных аналогов, а также способствует подъему и становлению российской промышленности и экономики. В основу концепции создания полимерных кровельных и гидроизоляционных материалов положена идея получения высокоэластичных, трещиностойких покрытий, обладающих высокой морозостойкостью (до −60˚C) и гидроизоляционной способностью. НПО «Гидрол-Руфинг» выполнен большой объем научно-исследовательских и внедренческих работ.

Разработан ассортимент рулонных мастичных полимерных кровельных и гидроизоляционных материалов на основе спецкаучуков и полимеров.

Созданы экспериментальные и промышленные полимерные кровли и гидроизоляции в различных сложных климатических (от Арктики до субтропиков) и эксплуатационных условиях (химагрессия, сложные архитектурные формы) на различных зданиях и сооружениях гражданского и промышленного назначения более, чем в 50 городах России, Белоруссии, Украины, Узбекистана, Казахстана, Туркмении, Балтии, Монголии, Финляндии.

Главным направлением в развитии материалов lll-го поколения являются рулонные эластомерные кровельные и гидроизоляционные материалы на основе каучуков. По экспертным оценкам специалистов по комплексу свойств, перспективности сырья одним из дешевых и доступных каучуков для кровельных и гидроизоляционных материалов является этилен-пропилен-диеновый каучук, имеющий отечественную аббревиатуру – СКЭПТ (синтетический каучук этилен-пропиленовый с третьим мономером).

Ведущими странами по производству и применению эластомерных кровельных систем на основе СКЭПТа являются США, Япония, Венгрия, Италия, Канада. Так в США удельный вес эластомерных кровель из СКЭПТ составляет более 40% в общем объеме производства мягких кровель. По данным японской фирмы «Мицубиси» долговечность кровель на основе СКЭПТ составляет более 50 лет. За 20 лет применения фирма не имела прецедентов разрушения материала.

Для условий Севера перспективным направлением применения эластомерных материалов являются сборные быстромонтируемые кровельные ковры, изготавливаемые в заводских условиях.

Сборные кровельные ковры и легкие конструкции покрытий всесезонного применения ранее были невозможны в отсутствие полимерных кровельных материалов третьего поколения.

Поскольку эластомерные материалы на основе СКЭПТ сохраняют эластичность до −60˚C, их возможно применять на кровлях круглогодично даже в условиях Заполярья.

В России сборные кровельные ковры были впервые разработаны сотрудниками НПО «Гидрол-Руфинг» и внедрены в 1980-1982 годах на Севере Коми в городах Усинск, Ухта, Сыктывкар в содружестве с трестами «Усинскстрой», «Комитяжстрой». Опыт изготовления и применения сборных ковров в условиях Севера показал очевидные преимущества их перед многослойными кровлями построечного изготовления. Состоят они в том, что:

- позволяют выполнять кровельные работы круглогодично;

- снижают трудозатраты при устройстве кровель на 250-300%;

- исключают горячие пожароопасные процессы пи устройстве кровельного ковра;

- уменьшают вес кровли и снижают транспортные расходы более, чем в 20 раз;

- позволяют создавать технические решения, обеспечивающие повышенную надежность и долговечность мягких кровель.

Опыт применения сборных ковровых кровель из полимерных материалов в условиях Севера Коми в течение 25 лет доказал их технологические и эксплуатационные преимущества. Сборные ковры изготавливались в заводских условиях размером на секцию дома (от 250 до 400 кв.м), монтировались на кровле при температурах до −30˚C.

Впервые на Севере Коми благодаря применения полимерных материалов был решен вопрос устройства мягких кровель круглогодично, что позволило вводить объекты, в том числе и жилые дома, в течение всего года. Ранее кровли выполнялись только в теплое время.

Важным преимуществом полимерных материалов, по сравнению с традиционными, является возможность создавать принципиально новые инновационные технологии и технические решения. К ним относятся вышеописанные сборные ковры, а также легкие панели покрытий с помощью полимерной кровли заводского изготовления. Создание панелей, покрытий с полимерной кровлей заводской готовности, стало возможным благодаря применению разработанных рулонных высокоэластичных гидроизоляционных материалов Элон, Элон-Супер, Кровлелон марки А (армированного), марки Г (гидроизоляционного), Д (дублированного) и мастичных полимерных составов Унимаст (универсальной мастики), которая обладает уникальным комплексом свойств: приклеивающая, герметизирующая, антикоррозионная.

Пленочное покрытие из Унимаст имеет относительное удлинение более 700%, сохраняет эластичность в диапазоне температур от −55˚C до +120˚C.

Продукты линеек Элон, Кровлелон, Унимаст, а также изделия (сборные ковры, панели с полимерной кровлей заводской готовности) предназначены для всесезонного применения в районах Севера и Сибири.

Опыт применения этих полимерных кровельных гидроизоляционных материалов в течение 15-30 лет на объектах городов Норильск, Якутск, Мирный, Тура, Северодвинск, Новосибирск, Надым, Усинск, Сыктывкар, Ухта, Нижневартовск и др. подтвердил их высокие технологические и эксплуатационные качества, признаков старения и разрушения материалов после стольких лет эксплуатации нет.

Сегодня, в сложившихся экономических условиях, полимерные кровельные, гидроизоляционные и антикоррозионные материалы третьего поколения от НПО «Гидрол-Руфинг» дают возможность импортозамещения, повышению энергоэффективности зданий, достойное качество и доказанную долговечность.

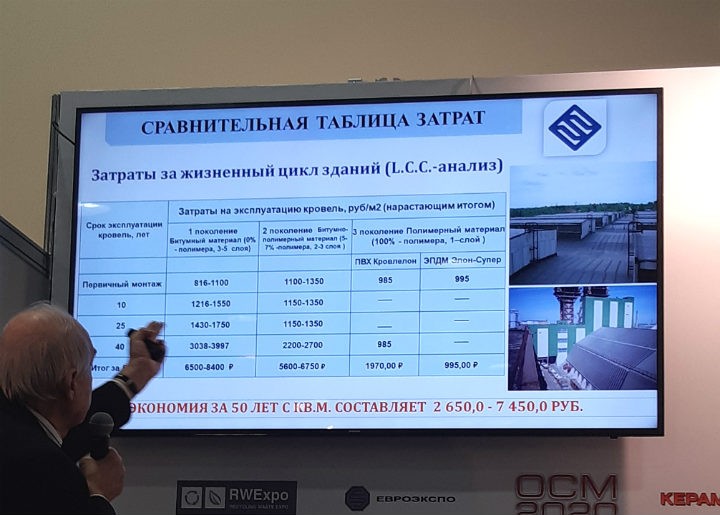

При этом, полимерные материалы отличаются устойчивостью к воздействиям агрессивных сред, обеспечивают высокую технологичность работ, экономическую выгоду от их применения в период жизненного цикла зданий и сооружений.

Всё это делает выбор полимерных кровельных, гидроизоляционных и антикоррозионных материалов третьего поколения идеальными для современных строительных проектов.

Эффективно, легко, выгодно: импортозамещение и энергосбережение c полимерными материалами третьего поколения от НПО «Гидрол-Руфинг», доказавшими жизнью свою долговечность!

Дополнительно:

Руководства по применению полимерных кровельных материалов и гидроизоляции.

Предыдущая статья:

Полимерные кровельные и гидроизоляционные материалы на срок жизненного цикла зданий